| xBOINGx | Дата: Пятница, 12.12.2014, 16:28 | Сообщение # 1 |

Генералиссимус

Группа: Администраторы

Сообщений: 255

Награды: 2

Репутация: 2

Статус: Offline

| Рациональная заготовка древесины для судомоделизма

Терпеть не могу, когда качественная древесина отправляется в отбросы. Большинство пород фруктовых или ореховых Терпеть не могу, когда качественная древесина отправляется в отбросы. Большинство пород фруктовых или ореховых

деревьев и некоторые декоративные породы являются источниками

превосходной древесины для постройки судомоделей. Такие деревья растут в

садах по соседству. Иногда их валит штормом, а иногда – валит сосед по

одному ему известным причинам. Зачастую эти деревья, в конце концов,

оказываются в поленнице и идут на растопку камина, либо просто вывозятся

на свалку. Годами я выискивал поваленные деревья и, приложив немного

усилий, превращал их в заготовки древесины, которых оказывалось

достаточно для большинства работ при постройке судомоделей. В этой

статье рассказывается о моих методах, позволяющих превратить сырьевую

древесину в радиально-распиленный материал для постройки судомоделей.Радиально-распиленной

называется такая древесина, у которой угол между слоями и поверхностью

доски составляет 60 – 90 градусов. В отличие от тангенциального распила,

при котором этот угол менее 30 градусов и полурадиального – менее 60,

но более 30 градусов. Преимуществом радиально-распиленной древесины

является низкая вероятность ее коробления в поперечнике в отличие от

тангенциальной древесины и, в меньшей степени, полурадиальной. Имейте в

виду, что существуют разногласия относительно того, какой распил считать

радиальным. Некоторые классификаторы нижним пределом для

радиально-распиленной древесины считают 75 градусов. Существуют два

метода получения радиально-распиленной древесины из бревна:

1. Раскрой по ширине с последующей сортировкой результатов. Доски, наиболее близкие к

поперечнику бревна (исключающая области, прилегающие к сердцевине),

отвечают требованиям, предъявляемым к древесине радиального раскроя.

Наиболее удаленные от поперечника бревна доски отвечают требованиям,

предъявляемым к древесине тангенциального раскроя. Посередине между ними

– древесина полурадиального раскроя. Количество радиальных досок при

таком методе незначительно. Этот метод не подходит для домашней

мастерской, поскольку глубина пропила составляет минимум половину полной

высоты обтесанного бревна.

Рис. 1. Раскрой заготовки по ширине.

2. Раскрой по четвертям. Таким методом получают только доски радиального раскроя. Для домашней мастерской этот метод наиболее приемлем.

Рис. 2. Раскрой заготовки по четвертям.

Для того чтобы превращать бревна 9 – 12 дюймов в диаметре в бруски, необходимо следующее оборудование:Цепная пила (бензопила) – ей бревна распиливаются на удобные отрезки. Я обычно распиливаю их на отрезки длиной от 18 до 36 дюймов (45-90 см), в зависимости от наличия прямых без сучков участков и от размера модели, для которой предназначается древесина. - Молоток, клинья и кувалда – используются для «разделки» древесины по четвертям (на поленья).

- Шестидюймовый продольно-строгальный станок – для получения рабочей поверхности и кромки на четверти бревна.

- Десятидюймовая циркулярная пила – для грубой распиловки четвертей на болванки для

брусков. Для простоты в дальнейшем тексте данной статьи я буду называть

их «болванки».

- Двенадцатидюймовая ленточная пила – для опиловки болванок в бруски

- Двенадцатидюймовый продольно-строгальный станок – для обработки поверхностей брусков и обтесать их до нужной толщины.

Хотя этот процесс не рассматривается в данной статье, приведу набор

инструмента, необходимого для доведения заготовок до нужных размеров

после сушки соответствующей продолжительности:

- Микроциркулярная пила – используется для придания брускам нужной толщины.

- Станок для микрошлифовки – используется для зачистки поверхностей и обеспечения равномерной толщины.

Дерево, использованное в качестве примера для этой статьи – вишня, поваленная,

наряду с полудюжиной таких же деревьев, ураганом Боб в Ассонете, штат

Массачусетс. Я привез их домой в виде бревен длиной от пяти до десяти

футов (1,5-3 метра) и диаметром от девяти до двенадцати дюймов

(20-30см).

Дикая вишня этой разновидности имеет грубую кору и небольшие плоды, едва превышающие по размерам косточки.

Хотя в дикой природе это дерево растет как сорняк, в период с 20-х по

50-е годы оно было намеренно истреблено, поскольку являлось разносчиком

гусениц-коконопрядов, которые уничтожали местные культивированные

вишневые деревья. В дикой природе сохранились несколько экземпляров, и

их семена, перенесенные птицами, пустят корни в уголках вашего заднего

двора, там, где не проходит газонокосилка. Некоторые оставляют эти

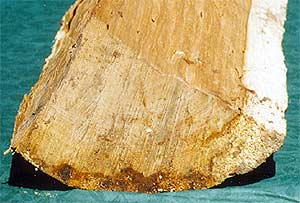

деревья в качестве источника корма для певчих птиц. Древесина состоит из

твердого мелкослойного ядра темно-красного цвета и более мягкой, с

более крупным слоем, белой заболонью.

Заболонь почти такая же белая, как у падуба, но хорошо впитывает влагу и

становится ломкой после просушки. Заболонь менее пригодна для

судомоделизма, хотя я успешно использовал ее для палубного настила и

дельных вещей парусника. Сердцевина изначально имеет темно-красную

окраску, но несколько светлеет после распиловки. Оригинальный цвет все

же сохраняется на большинстве участков и эффектно выглядит после

чистовой обработки. Ядро плотное и мелкослойное и тонким рейкам можно

придать необходимую форму для соответствия обводам корпуса, который

предполагается обшивать деревом. Более толстые части можно использовать

для блочных моделей. При создании блочных моделей я выяснил, что дерево

весьма твердое и плохо поддается обработке резцом, но результат стоит

усилий. На выходе получается красивая поверхность, которая со временем

темнеет.

На фотографии 1 изображены последовательные стадии превращения четверти ('четверть' - в нашем

понимании это расколотое на четыре части полено) в бруски. Смысл такой

последовательности операций моей «лесопилки» заключался в том, чтобы

получить мелкие бруски, предназначенные для последующего раскроя на

обшивные рейки. Конечная толщина брусков соответствовала необходимой

ширине обшивных реек. Ниже приводится описание каждого этапа.

Фото 1. Последовательные стадии превращения четверти в бруски.

1) Формирование рабочей поверхности и рабочих кромок.

Фото 2. Формирование рабочей поверхности.

- рабочая поверхность (нижняя поверхность на правом куске на фотографии выше) формируется на продольно-строгальном

станке. Направляющая станка сдвигается и наклоняется таким образом,

чтобы обеспечить максимальный зазор для движения четверти вниз корой по

лезвию до тех пор, пока не будет сформирована широкая плоская

поверхность. С четвертями большего радиуса иногда следует сначала

выполнять этап 1.2.

- первая рабочая кромка (левая кромка на фотографии) формируется установкой направляющей

под прямым углом к поверхности стола, прикладыванием рабочей поверхности

к направляющей и последующего срезания кромки до тех пор, пока ширина

ее не достигнет приблизительно 3-х дюймов.

- вторая рабочая кромка (правая кромка на фотографии) формируется на

циркулярной пиле. Брусок размещается рабочей поверхностью на столе, а

первая рабочая кромка прижимается к направляющей планке.

2) Формирование болванок

Фото 3. Формирование болванок.

- первая болванка (крайняя левая на фотографии ниже) сформирована на циркулярной пиле. Направляющая

устанавливается от лезвия либо на расстояние, соответствующее

максимальной высоте рабочего куска от первой рабочей кромки, либо на

максимальную высоту, которую может захватить лезвие. Лезвие поднимается

на такую же высоту. Первая рабочая кромка прикладывается к направляющей,

а рабочая поверхность – к столу, и делается несквозной пропил по всей

длине рабочего куска. Затем рабочий кусок переворачивается таким

образом, чтобы рабочая поверхность прижималась к направляющей, а первая

рабочая кромка – к столу. Второй несквозной пропил отделяет болванку от

рабочего куска.

- вторая болванка (по центру) сформирована путем прикладывания второй рабочей кромки к

поверхности стола, а рабочей поверхности – к направляющей. Пропил

отделяет болванку от рабочего куска.

- Оставшийся кусок (крайний справа) прогоняется через продольно-строгальный станок

3) Формирование брусков

Фото 4. Формирование брусков.

- Бруски выпиливаются из болванок на ленточной пиле с полотном шириной пол-дюйма. Форма и качество брусков

зависят от болванок, из которых они изготовлены. Лучшие бруски

получаются из первых болванок. Следующая партия (Фото 5) изготовлена из

второй болванки, и качество досок разнится. Из третьей болванки (Фото 6)

получаются доски самого плохого качества. Используя воображение, всем

этим брускам можно найти достойное применение, пусть даже это будет

изготовление шпателей для клея.

- при распиловке заготовок необходимо рабочую поверхность первой и второй

болванок и нижнюю поверхность третьей болванки приложить к поверхности

стола отрезного станка.

Фото 5. Бруски второго сорта

Фото 6. Бруски третьего сорта.

- Главная

- >

- Подсказки

- >

- Рациональная заготовка древесины для судомоделизма

- Новости сайта

- Устройство корабля

- Подсказки

- Обзоры

- Инструменты

- Выставки, музеи

- Почитать

- Словарь терминов

Прайс-лист

Скачать XLS, 0.58 Мб.

Скачать ZIP(XLS), 0.12 Мб.

Купить в кредит

Вы можете приобрести любой товар нашего магазина в кредит

Подробнее >

Каталог моделей

Посмотреть >

Полистать >

Скачать >

Подписка на рассылку

Хотите быть в курсе наших новинок и статей?

Для почтовых заказов мы принимаем:

СЛЕДУЙТЕ ЗА НАМИ:

Рациональная заготовка древесины для судомоделизма

Терпеть не могу, когда качественная древесина отправляется в отбросы. Терпеть не могу, когда качественная древесина отправляется в отбросы.

Большинство пород фруктовых или ореховых деревьев и некоторые

декоративные породы являются источниками превосходной древесины для

постройки судомоделей. Такие деревья растут в садах по соседству. Иногда

их валит штормом, а иногда – валит сосед по одному ему известным

причинам. Зачастую эти деревья, в конце концов, оказываются в поленнице и

идут на растопку камина, либо просто вывозятся на свалку. Годами я

выискивал поваленные деревья и, приложив немного усилий, превращал их в

заготовки древесины, которых оказывалось достаточно для большинства

работ при постройке судомоделей. В этой статье рассказывается о моих

методах, позволяющих превратить сырьевую древесину в

радиально-распиленный материал для постройки судомоделей.

Радиально-распиленной называется такая древесина, у которой угол между слоями и поверхностью

доски составляет 60 – 90 градусов. В отличие от тангенциального распила,

при котором этот угол менее 30 градусов и полурадиального – менее 60,

но более 30 градусов. Преимуществом радиально-распиленной древесины

является низкая вероятность ее коробления в поперечнике в отличие от

тангенциальной древесины и, в меньшей степени, полурадиальной. Имейте в

виду, что существуют разногласия относительно того, какой распил считать

радиальным. Некоторые классификаторы нижним пределом для

радиально-распиленной древесины считают 75 градусов. Существуют два

метода получения радиально-распиленной древесины из бревна:

1. Раскрой по ширине с последующей сортировкой результатов. Доски, наиболее близкие к

поперечнику бревна (исключающая области, прилегающие к сердцевине),

отвечают требованиям, предъявляемым к древесине радиального раскроя.

Наиболее удаленные от поперечника бревна доски отвечают требованиям,

предъявляемым к древесине тангенциального раскроя. Посередине между ними

– древесина полурадиального раскроя. Количество радиальных досок при

таком методе незначительно. Этот метод не подходит для домашней

мастерской, поскольку глубина пропила составляет минимум половину полной

высоты обтесанного бревна.

Рис. 1. Раскрой заготовки по ширине.

2. Раскрой по четвертям. Таким методом получают только доски радиального раскроя. Для домашней мастерской этот метод наиболее приемлем.

Рис. 2. Раскрой заготовки по четвертям.

Для того чтобы превращать бревна 9 – 12 дюймов в диаметре в бруски, необходимо следующее оборудование:

- Цепная пила (бензопила) – ей бревна распиливаются на удобные отрезки. Я обычно

распиливаю их на отрезки длиной от 18 до 36 дюймов (45-90 см), в

зависимости от наличия прямых без сучков участков и от размера модели,

для которой предназначается древесина.

- Молоток, клинья и кувалда – используются для «разделки» древесины по четвертям (на поленья).

- Шестидюймовый продольно-строгальный станок – для получения рабочей поверхности и кромки на четверти бревна.

- Десятидюймовая циркулярная пила – для грубой распиловки четвертей на болванки для

брусков. Для простоты в дальнейшем тексте данной статьи я буду называть

их «болванки».

- Двенадцатидюймовая ленточная пила – для опиловки болванок в бруски

- Двенадцатидюймовый продольно-строгальный станок – для обработки поверхностей брусков и обтесать их до нужной толщины.

Хотя этот процесс не рассматривается в данной статье, приведу набор

инструмента, необходимого для доведения заготовок до нужных размеров

после сушки соответствующей продолжительности:

- Микроциркулярная пила – используется для придания брускам нужной толщины.

- Станок для микрошлифовки – используется для зачистки поверхностей и обеспечения равномерной толщины.

Дерево, использованное в качестве примера для этой статьи – вишня, поваленная,

наряду с полудюжиной таких же деревьев, ураганом Боб в Ассонете, штат

Массачусетс. Я привез их домой в виде бревен длиной от пяти до десяти

футов (1,5-3 метра) и диаметром от девяти до двенадцати дюймов

(20-30см).

Дикая вишня этой разновидности имеет грубую кору и небольшие плоды, едва превышающие по размерам косточки.

Хотя в дикой природе это дерево растет как сорняк, в период с 20-х по

50-е годы оно было намеренно истреблено, поскольку являлось разносчиком

гусениц-коконопрядов, которые уничтожали местные культивированные

вишневые деревья. В дикой природе сохранились несколько экземпляров, и

их семена, перенесенные птицами, пустят корни в уголках вашего заднего

двора, там, где не проходит газонокосилка. Некоторые оставляют эти

деревья в качестве источника корма для певчих птиц. Древесина состоит из

твердого мелкослойного ядра темно-красного цвета и более мягкой, с

более крупным слоем, белой заболонью.

Заболонь почти такая же белая, как у падуба, но хорошо впитывает влагу и

становится ломкой после просушки. Заболонь менее пригодна для

судомоделизма, хотя я успешно использовал ее для палубного настила и

дельных вещей парусника. Сердцевина изначально имеет темно-красную

окраску, но несколько светлеет после распиловки. Оригинальный цвет все

же сохраняется на большинстве участков и эффектно выглядит после

чистовой обработки. Ядро плотное и мелкослойное и тонким рейкам можно

придать необходимую форму для соответствия обводам корпуса, который

предполагается обшивать деревом. Более толстые части можно использовать

для блочных моделей. При создании блочных моделей я выяснил, что дерево

весьма твердое и плохо поддается обработке резцом, но результат стоит

усилий. На выходе получается красивая поверхность, которая со временем

темнеет.

На фотографии 1 изображены последовательные стадии превращения четверти ('четверть' - в нашем

понимании это расколотое на четыре части полено) в бруски. Смысл такой

последовательности операций моей «лесопилки» заключался в том, чтобы

получить мелкие бруски, предназначенные для последующего раскроя на

обшивные рейки. Конечная толщина брусков соответствовала необходимой

ширине обшивных реек. Ниже приводится описание каждого этапа.

Фото 1. Последовательные стадии превращения четверти в бруски.

1) Формирование рабочей поверхности и рабочих кромок.

Фото 2. Формирование рабочей поверхности.

- рабочая поверхность (нижняя поверхность на правом куске на фотографии

выше) формируется на продольно-строгальном станке. Направляющая станка

сдвигается и наклоняется таким образом, чтобы обеспечить максимальный

зазор для движения четверти вниз корой по лезвию до тех пор, пока не

будет сформирована широкая плоская поверхность. С четвертями большего

радиуса иногда следует сначала выполнять этап 1.2.

- первая рабочая кромка (левая кромка на фотографии) формируется установкой

направляющей под прямым углом к поверхности стола, прикладыванием

рабочей поверхности к направляющей и последующего срезания кромки до тех

пор, пока ширина ее не достигнет приблизительно 3-х дюймов.

- вторая рабочая кромка (правая кромка на фотографии) формируется на

циркулярной пиле. Брусок размещается рабочей поверхностью на столе, а

первая рабочая кромка прижимается к направляющей планке.

2) Формирование болванок

Фото 3. Формирование болванок.

- первая болванка (крайняя левая на фотографии ниже) сформирована на циркулярной

пиле. Направляющая устанавливается от лезвия либо на расстояние,

соответствующее максимальной высоте рабочего куска от первой рабочей

кромки, либо на максимальную высоту, которую может захватить лезвие.

Лезвие поднимается на такую же высоту. Первая рабочая кромка

прикладывается к направляющей, а рабочая поверхность – к столу, и

делается несквозной пропил по всей длине рабочего куска. Затем рабочий

кусок переворачивается таким образом, чтобы рабочая поверхность

прижималась к направляющей, а первая рабочая кромка – к столу. Второй

несквозной пропил отделяет болванку от рабочего куска.

- вторая болванка (по центру) сформирована путем прикладывания второй рабочей

кромки к поверхности стола, а рабочей поверхности – к направляющей.

Пропил отделяет болванку от рабочего куска.

- Оставшийся кусок (крайний справа) прогоняется через продольно-строгальный станок

3) Формирование брусков

Фото 4. Формирование брусков.

- Бруски выпиливаются из болванок на ленточной пиле с полотном шириной

пол-дюйма. Форма и качество брусков зависят от болванок, из которых они

изготовлены. Лучшие бруски получаются из первых болванок. Следующая

партия (Фото 5) изготовлена из второй болванки, и качество досок

разнится. Из третьей болванки (Фото 6) получаются доски самого плохого

качества. Используя воображение, всем этим брускам можно найти достойное

применение, пусть даже это будет изготовление шпателей для клея.

- при распиловке заготовок необходимо рабочую поверхность первой и второй

болванок и нижнюю поверхность третьей болванки приложить к поверхности

стола отрезного станка.

Фото 5. Бруски второго сорта.

Фото 6. Бруски третьего сорта.

4) Сушка заготовок и их размер

- прошедшие грубую обработку пластины необходимо высушить, прежде чем приступать к

опиловке до требуемых размеров. Данные размеры являются размерами грубых

досок, которые использовались мастером-корабелом при постройке судна,

пересчитанные в соответствии с масштабом. Свои бруски я сушу на верстаке

на чердаке в течение как минимум двух месяцев, прежде чем доводить их

до нужных размеров. Для начала я укладываю на верстак три обрезка

одинаковой толщины. Поверх них поперечно укладываются слои пластин с

расстоянием между кромками приблизительно в один дюйм. Поверх пластин

укладываются еще три обрезка, на которые помещается следующий слой

пластин. Чередуйте слои до тех пор, пока не уложите все пластины. Такой

штабель обеспечивает циркуляцию воздуха по всему объему, что, в свою

очередь, обеспечивает равномерную сушку. Сильно коробление редко

случается при сушке грубых заготовок, полученных из четвертей.

- с помощью продольно-строгального станка выровняйте кромки и доведите их до нужной толщины.

Итак, вопрос: «А стоят ли усилия результата?» Процесс мне показался приятным и

не слишком трудоемким. На выходе я получил некоторое количество

материала с пригодным волокном, который редко попадается на коммерческих

лотках, и значительное количество материала, которым можно заменить

любой материал, имеющийся в продаже. Я грубо прикинул результаты одного

дня работы, вычел возможный некачественный материал и помножил на

коэффициент стоимости вишни, взятый из одного из действующих каталогов,

по которым можно приобрести древесину для постройки судомоделей. По

скромным подсчетам я получил материала на 400 Долларов США. Я также

получил около четырех бушелей щепы и опилок, которые моя жена

использовала в качестве декоративного покрова для почвы в саду.

Благодаря этому у нее сложилось впечатление, что я очень плодотворно

провел день, нежели возился бы с моделями, и в следующий раз я спокойно

смогу заняться заготовкой древесины.

|

| |

| |